“三元协同”铸平台,“四新驱动”育英才

——装备制造专业群人才培养模式创新与实践

智能制造学院

摘 要:在学校“政校行企协同,学产服用一体”办学模式指导下,智能制造学院立足装备制造专业群,设计“三元四驱”闭环育人系统,打造“四新四化”教学生态系统,开发“一企一策”动态课程体系,建立“校企双主体”素养训练模型,始终保持人才培养与产业升级同步,适应东莞产业不断升级对技术技能人才的需要。通过深化产教融合,装备制造专业群获广东省教学成果一等奖1项,出版《东莞产教融合新样板》专著1部,综合竞争力显著提升,2020年在装备制造大类中排全国第57,广东第5。

关键词:三元协同;四新驱动;装备制造;人才培养模式

一、实施背景

东莞作为世界“制造名城”,承担着打造粤港澳大湾区先进制造业中心、全国先进制造业之都和世界先进制造业产业集群的历史重任,先进制造业转型升级不断加快,对高端技术技能人才的需求也与日俱增,东莞打造技能人才之都任务紧迫。但据企业调研反馈,学校的人才培养模式、课程体系、学生职业素养难以适应产业快速升级的要求,“企业招工难、学生就业难”的结构性矛盾依然突出。

如何破解这种困局?

早在2014年6月,习近平总书记在全国职教工作大会上就为我们指明了方向:“要牢牢把握服务发展、促进就业的办学方向,坚持产教融合、校企合作”。

为此,智能制造学院在学校“政校行企协同,学产服用一体”办学模式的指导下,立足装备制造专业群,创新设计“行业↔企业↔学校三元协同,新技术↔新工艺↔新设备↔新产品四新驱动”的闭环育人模式,始终保证人才培养与产业需求同步,服务产业发展。

二、主要做法

(一)设计“三元四驱”闭环育人系统,保持人才培养与产业升级同步

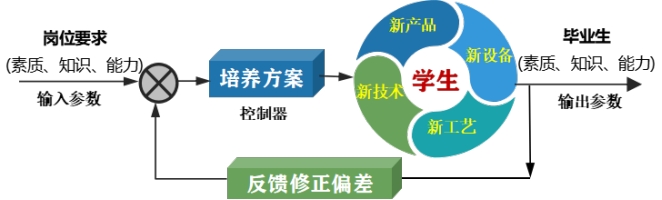

设计“行业↔企业↔学校三元协同,新技术↔新工艺↔新设备↔新产品四新驱动”闭环育人系统(图1)。

图1 “三元四驱”闭环育人系统

依据“岗位需求(素质、知识、能力)制订人才培养方案(控制器),通过“四新四化”三教改革(执行器)提升人才培养质量(素质、知识、能力),由用人单位、学生、教师和第三方(MyCOS)等多元评价反馈毕业生(素质、知识、能力)与岗位要求(素质、知识、能力)的偏差,然后基于专业群组织召开专业研讨(图2)、人才培养方案论证(图3)等会议,不断优化专业建设、迭代人才培养方案,始终保持人才培养与产业升级同步。

图2 专业研讨会议

图3 人才培养方案论证会议

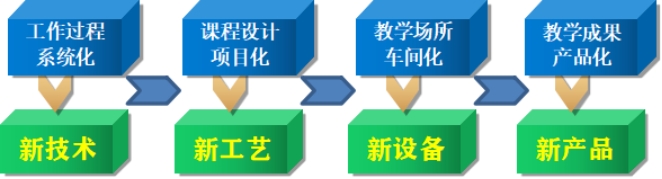

(二)打造“四新四化”教学生态系统,保持教学生态与工作环境同步

创新打造“四新四化”教学新生态(图4),按照“新技术驱动基于工作过程系统化的课程开发、新工艺驱动基于工作任务的课程设计项目化、新设备驱动实践教学场所车间化水平升级、新产品驱动教学成果产品化能力提升”的逻辑线路,改革培养模式,升级硬件条件,建设“教师+工程师”双师教学团队,结合企业生产采用产教结合、学做一体教学方法,将智能制造系统、精密雕刻、3D打印、注塑改善等新技术、新工艺,以及视觉检测、精密检测、送料系统等新设备、新产品,及时转化为教学内容,开发《模块化夹具设计》《华为产品质量检验技术》《智能制造系统》等新技术课程,开发《3D模具产品造型应用》《数字化编程与精密加工》等新工艺课程,打造“精雕工厂”“工业4.0”等智能制造实训基地,校企合作编写新教材34本,促进教师、教材、教法三教改革,适应产业不断升级的要求。

图4 “四新四化”教学生态系统

依托该教学生态系统,数控专业与巨岗机械培养学生组装12台数控机床,机电专业与松庆自动化联合组装50台机器人电控箱出厂,机械专业在模德宝工学交替(图5),参与加工零件和模具订单3000万元等。

图5 学生在模德宝工学交替

(三)开发“一企一策”动态课程体系,保持课程内容与工作内容同步

与行业内高新龙头企业深度合作,根据不同岗位要求选择不同办学模式,开发“一企一策”动态课程体系。与北京精雕、模德宝、华为、天域半导体等合办学徒班、订单班,在校内“工业4.0”智能制造实践基地和校外实训基地开展工学交替,引进企业零件、产品和设备(精雕、模德宝模具和自动化产线、华为产品,天域半导体设备等),开发与产业升级同步的课程和教材,并积极开发1+X证书。

具体为:与北京精雕试点广东省和教育部现代学徒制(图6),校企合作开发“数字化编程与精密加工”等6门课程和配套教材,并开发“精密数控加工职业技能”1+X证书(图7)。

图6 北京精雕现代学徒制

图7 精密数控1+X考证

依托模德宝公司在“工业4.0”智能制造实训基地开展工学交替和生产性实训(图8),开发“精密检测技术应用”等6门课程,并开发“机械产品设计”1+X证书(图9)。

图8 学生在模德宝生产性实训

图9 机械产品设计1+X考证

与华为合办“质量技师班”,共同开发“华为专业认知”等7门课程,考取华为内部培训证书;与天域科技实施“天域科技订单班”,开发“半导体概论入门”等6门课程等。

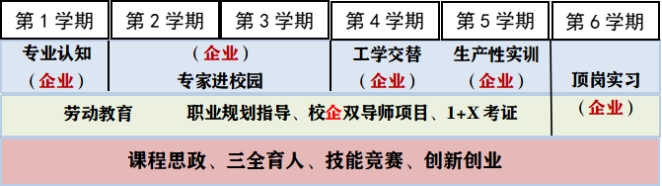

(四)建立“校企双主体”素养训练模型,保持学生素质与职业素养同步

建立“校企双主体”素养训练模型(图10),通过“专业认知、劳动教育、课程思政、三全育人、企业专家进校园(图11)、校企双导师项目(图12)、技能竞赛全覆盖(图13)、1+X考证、工学交替、生产性实训、顶岗实习”等环节,并大量引进企业资源和元素,全程反复训练养成,学生职业道德、工匠精神自然形成,职业素养达到职业标准,职场竞争力持续提升。

图10 “校企双主体”素养训练模型

图11 企业专家进校授课

图12 校企双导师项目

图13 技能竞赛

此外,打造国家(国家机器视觉与智能制造协同创新中心)、省(广东省纺织行业智能检测(东职)工程技术研究中心)、市(东莞市视觉智能控制与应用工程技术研究中心、东莞市精密智造技术研究与应用工程中心)、校(东莞职业技术学院机电一体化研究中心)四级技术创新应用能力培养平台,组建6个教师+工程师+学生混编的技术研发团队,承担横向和纵向科研项目,学生技术创新应用能力和职业素养显著提升,技能竞赛获省级以上奖71项、双创竞赛获省级以上奖13项,参与科研项目32项、授权专利和软件著作权37项,孵化注册企业7家。

三、主要成效

(一)专业群综合实力大幅提升

校企合作建成省级精品资源共享课2门(机械制造技术、数控编程与操作),编写教材34本;与东莞理工学院联办机械专业“4+0”本科,与惠州学院联办机械电子技术“2+2”本科;2020年3月获广东省教学成果一等奖1项(适应东莞产业升级的装备制造专业群“三元四驱”育人模式改革实践);2021年12月出版专著《东莞产教融合新样板—适应制造业不断升级的技术技能人才培养改革》1本(经济日报出版社)。据“2020年武书连中国高职院校专业竞争力排行榜”数据,本专业群在装备制造大类中排全国第57,广东第5。

(二)学生综合素质显著提高

据MyCOS报告:2014、2015、2016届毕业生四年后月收入涨幅分别为93%、88%、99.8%,职位晋升比分别为71%、61%、56%(均高于全国平均水平);近六届毕业生起薪、工作能力满足度、就业满意度、创新能力达成度逐年递增,离职率持续下降。

(三)教师教科研能力明显增强

教师获校级教学成果奖9项(特等奖2项,一等奖3项);获省级教学大赛奖11项(省级一等奖4项);获省级“课堂革命”典型案例1项;立项省级教改及教育科研项目29项;发表教改论文119篇。

承担横向课题54项(到款328万元),纵向科研40项(到款831万元);制订《制鞋机械》等国家标准9项、省行业标准2项;授权专利162项(发明专利24项),软件著作权21项;获省级科技成果鉴定5项;发表科研论文129篇(SCI14篇,EI15篇,中文核心56篇)。

四、经验启示

习近平总书记在2021年4月召开的全国职业教育大会上强调:“要优化职业教育类型定位,深化产教融合、校企合作,增强职业教育适应性”。而增强职业教育适应性,理应关注职业教育的服务对象,即产业系统。因此,根据产业链和岗位群的需求,打造符合工作实际的教学生态,并建立客观科学的评价反馈机制,是持续深化产教融合,培养适应产业升级需要的技术技能人才的关键。

当然,目前的产教融合,总体上仍处于校企合作协同育人的初中级阶段,主要局限于点对点的融合,即一个专业对接一家或几家企业、一个团队对接一个项目等的融合形式,高水平的产业学院尚未形成,难以统筹建立置于经济带与产业带框架中的高层次产教融合形式,产教融合的实效性仍然有限。

未来,智能制造学院将继续突破产教融合改革深水区,筹建智能制造产业学院,建成国家级产教融合基地和双师培训基地;引进德国职业教学标准并实现本土化,建成学习型工厂,培养“工程师+技师”复合型人才;申办职教本科,更高水平规划建设装备制造专业群,培养更多优质装备制造技术技能人才,打造中国高职教育产教融合“东莞新样板”,为东莞乃至粤港澳大湾区先进制造业不断升级作出更大贡献。

五、推广应用

粤港澳大湾区规划已经出台,《东莞市现代产业体系中长期发展规划纲要(2020-2035年)》也已实施,东莞打造世界先进制造业基地的步伐不断加快,培养更多高端技术技能人才更加刻不容缓。“三元协同、四新驱动”的人才培养模式,对先进制造业产业链对接的装备制造专业群,电子信息专业群等工科专业从新技术、新工艺、新设备和新产品等方面打造教学新生态,不断深化产教融合具有实践价值,在校企合作模式以及人才培养模式改革的理念上对其他文科专业也具有借鉴意义。

当然,“三元协同、四新驱动”人才培养模式强大的生命力源自于产业的不断升级。因此,要深化产教融合,并取得实效,就必须加强与行业中代表产业发展方向的龙头企业合作,只有这样,才能让专业建设跟上产业的发展,让人才培养适应社会的需要。